El AGUA EN CERVECERÍA POLAR C.A. a lo largo de su historia

El uso del agua en la industria

La industria precisa el agua para múltiples aplicaciones, para calentar y para enfriar, para producir vapor de agua o como disolvente, como materia prima o para limpiar. La mayor parte, después de su uso, se elimina devolviéndola nuevamente a la naturaleza. Estos vertidos, a veces se tratan, pero otras el agua residual industrial vuelve al ciclo del agua sin tratarla adecuadamente. La calidad del agua de muchos ríos del mundo se está deteriorando y está afectando negativamente al medio ambiente acuático por los vertidos industriales de metales pesados, sustancias químicas o materia orgánica.91 También se puede producir una contaminación indirecta: residuos sólidos pueden llevar agua contaminada u otros líquidos, el lixiviado, que se acaban filtrando al terreno y contaminando acuíferos si los residuos no se aíslan adecuadamente.92

Fuente: WIKIPEDIA

EL AGUA EN LA CERVECERÍAAl igual que en la mayoría de las industrias, el agua es fundamental para todos los procesos medulares de una cervecería: Elaboración, Envasado y Servicios. Desde sus inicios Cervecería Polar C.A. ha estado consciente de la importancia que tiene este vital recurso para la sostenibilidad del negocio y ha actuado siempre de forma responsable desde la selección de la ubicación de sus plantas, la instalación de tecnologías y equipos eficientes en el uso de agua y el apoyo a la concientización de los trabajadores para lograr una óptima utilización del mismo. El principal indicador de seguimiento para garantizar un uso responsable del agua en las plantas es el Índice de insumo de agua, el cual indica la cantidad de agua requerida de las fuentes (Municipal, pozos y ríos) para la elaboración y envasado de la cerveza, medida como litros de agua utilizada por cada litro de cerveza enviada al mercado. En los inicios los índices de consumo llegaron a 8 L/L y progresivamente, con la instalación de equipos y procesos cada vez más eficientes y la concientización en trabajadores el índice fue bajando hasta niveles de 5 L/L el cual se ha mantenido en las últimas décadas apoyado en continuas campañas de ahorro en todas las plantas. En la década del 2000 al 2010 y con la intención de preservar el agua requerida para el proceso de elaboración de cerveza, se han incorporado plantas de reúso de agua residual tratada para su uso en procesos indirectos como enfriamiento y generación de vapor. Las tecnologías utilizadas para esta reutilización están aún en fase de desarrollo y han significado un importante reto para la organización. Las plantas que han instalado esta tecnología han logrado una reducción adicional del índice entre 0,5 y 1,0 L/L. |

|

||||||||||||||||||||||||||||||||||||||||||||

EL AGUA COMO MATERIA PRIMAEl agua es la materia prima que se utiliza en mayor cantidad para la elaboración de cerveza y como tal es necesario obtener ciertos parámetros de calidad que garanticen una calidad homógenea de la cerveza terminada. En CERVECERÍA POLAR C.A. desde sus inicios y con la incorporación de distintas plantas en el territorio nacional se tuvo como objetivo ofrecer a sus consumidores la misma calidad de cerveza y malta en cualquier punto de Venezuela donde se consumiera. Esto implica no solamente garantizar la calidad de la cerveza envasada en cada una de sus instalaciones sino el cuidado posterior en los procesos de transporte, almacenamiento, distribución y venta de sus productos. La receta para cada tipo de cerveza depende, entre otros factores, de la calidad del agua o, lo que es lo mismo, del contenido de sales disueltas en el agua. Este contenido de sales depende del origen y ciclo que haya tenido el agua antes de ser recolectada para su uso final. “…La mayor parte del agua terrestre, por tanto, está contenida en los mares, y presenta un elevado contenido en sales. Las aguas subterráneas se encuentran en yacimientos subterráneos llamados acuíferos y son potencialmente útiles al hombre como recursos. En estado líquido compone masas de agua como océanos, mares, lagos, ríos, arroyos, canales, manantiales y estanques.” De esta forma el agua de suministro de una cervecería depende de su ubicación geográfica y de las fuentes de suministro: Agua Subterránea o superficial y puede provenir de instalaciones propias (pozos subterráneos, captación de agua de río) o de suministro de la empresa hidrológica. Teniendo la premisa de una misma calidad de cerveza en todo el territorio nacional y dependiendo de las diferentes calidades del agua cruda es necesario disponer de instalaciones diferentes en cada planta que logren una calidad similar para ser utilizada como materia prima. |

|||||||||||||||||||||||||||||||||||||||||||||

|

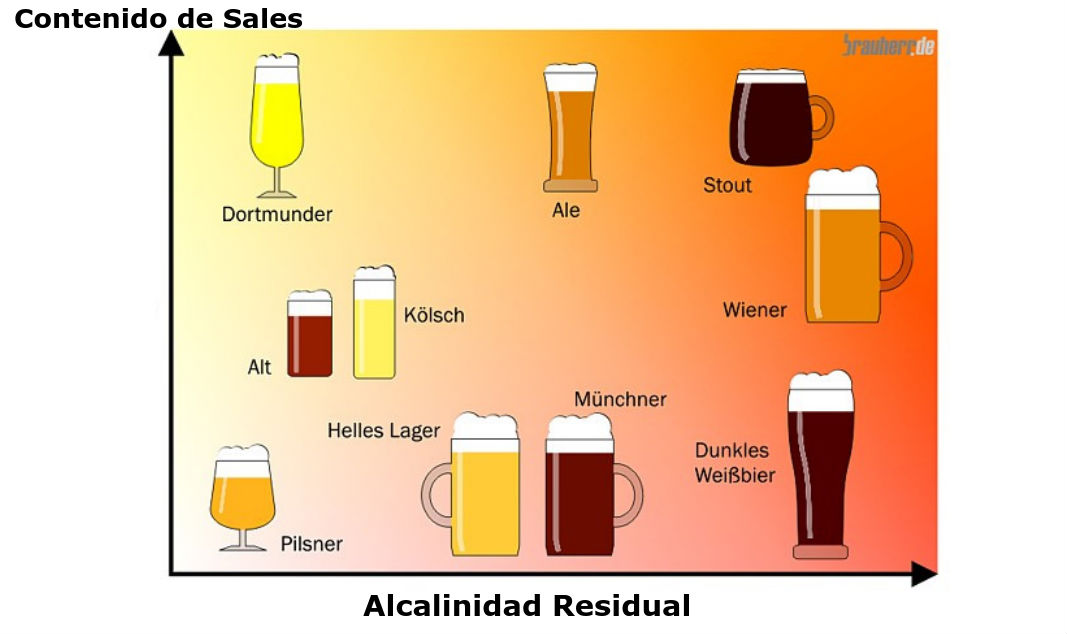

DIFERENTES TIPOS DE CERVEZA EN FUNCIÓN DE LA CALIDAD DEL AGUA. El cervecero en la práctica.Antes de que se empezaran a instalar las actuales redes de distribución de agua potable en las ciudades, la industria cervecera tenía la necesidad de contar con la suficiente cantidad de agua y que ésta tuviera unas características de calidad constante; es por ello, que las cervecerías se solían construir cercanas a manantiales y su reproducción en otros lugares les hacía perder su sabor original. |

||||||||||||||||||||||||||||||||||||||||||||

RESUMEN DE LA INFLUENCIA DE IONES EN EL AGUA

Es el primer determinante del nivel de dureza temporal del agua, que puede reducirse hirviendo ésta. Dificultades que genera en el proceso: – Evita la acidificación en el proceso del macerado. Si los niveles son bajos, la papilla será demasiado ácida sobre todo si usa maltas oscuras. – Interfiere durante la fermentación con los agentes clarificantes al secuestrar iones calcio. – Disminuye el efecto de los sulfatos a la hora de extraer las resinas del lúpulo.

El sodio contribuye al cuerpo y la sensación en la boca de la cerveza, pero si se usa en grandes cantidades, puede producir un efecto demasiado salado en el resultado final de la cerveza.

Como ya hemos visto anteriormente, el calcio es el ion principalmente responsable de la dureza del agua, y a su vez, tiene un papel importante en la elaboración de la cerveza. Entre sus funciones importantes está la de acidificar la papilla durante el macerado al reaccionar los iones con los fosfatos procedentes de la malta, reduciendo el pH. Facilita la precipitación de proteínas durante la ebullición al crearse puentes entre ellas. Es un buen nutriente para las levaduras, ayudando a su metabolismo y aumentando su vigor. Si queremos que el agua de elaboración presente una mayor cantidad de estos iones, se puede agregar CaSO4 o CaCl2. Unos niveles de calcio óptimo estaría entre 50-100 mg/l.

Los sulfatos juegan un papel importante en la mejor extracción de las resinas del lúpulo facilitando el amargor y el sabor seco de la cerveza, pero si es elevado produce sabores y aromas desagradables.

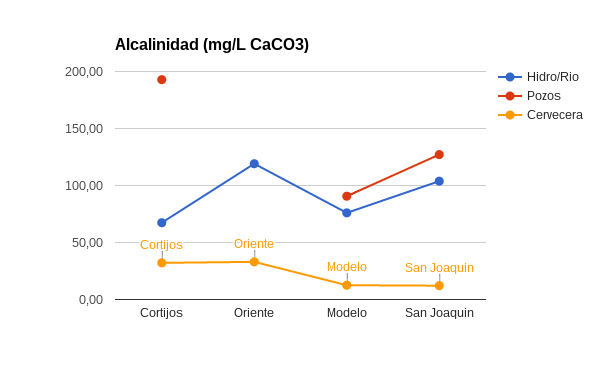

En pequeñas cantidades los cloruros aportan dulzor, pero en cantidades más altas aportan sabores desagradables y al igual que el sodio, potencia la sensación en la boca y la complejidad de la cerveza, dando una textura más plena. El cloro presente en el agua que se utiliza para elaborar cerveza puede otorgarle a la misma sabor medicinal (clorofenoles). El carbón activo facilita su eliminación y además es usado para absorber impurezas disueltas, sabores y olores desagradables del agua. Otra forma de eliminarlo es por hervido o dejando el agua a la intemperie durante la noche. La composición de las aguas para Cervecería Polar tenía que ser diseñada para cervezas claras de tipo Lager o tipo Pilsen. Esto implica como requerimiento principal una baja alcalinidad, la cual garantiza un relativamente pequeño aumento del color del mosto durante el proceso del cocimiento, cumpliendo así con las características deseadas de nuestras cervezas. A continuación explicaremos de qué forma cada una de las plantas cerveceras de Cervecería Polar tuvo que incorporar tecnologías de tratamiento para cumplir con estas especificaciones de calidad de agua. |

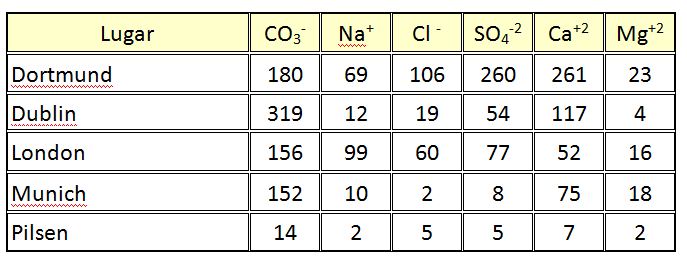

Diferentes tipos de cerveza en función de las características del agua.Actualmente, con los sistemas de tratamiento físico-químicos (ósmosis inversa, adición de sales minerales…) se nos permite imitar cualquier tipo de agua. En la próxima tabla se indica la composición salina del agua de algunas localidades famosas en el mundo cervecero. Las composiciones están expresadas en mg/L. – DUREZA DEL AGUA Es el principal parámetro que debe de mirar un cervecero. En general se puede decir que las aguas blandas son ideales para cervezas claras y las aguas duras para cervezas oscuras. Pero, ¿qué es la dureza? Se denomina dureza del agua a la concentración de compuestos minerales que hay en una determinada cantidad de agua, en particular sales de magnesio y calcio. El agua denominada comúnmente como “dura” tiene una elevada concentración de dichas sales y el agua “blanda” las contiene en muy poca cantidad. Unidades de dureza Grados franceses: 1 grado frances equivale a 10 mg/L de CaCO3 Grados alemanes: 1 grado equivale a 17,9 mg/L de CaCO3 Partes por millon (ppm): 1 ppm equivale a 1 mg/L de CaCO3 (carbonato de calcio) pH DEL AGUA El pH es una escala numérica que mide la acidez o alcalinidad de una disolución. El pH indica la concentración de iones hidronio [H3O+] presentes en determinadas sustancias. La escala de pH típicamente va de 0 a 14 en disolución acuosa, siendo ácidas las disoluciones con pH menores a 7 y alcalinas las que tienen pH mayores a 7. El pH = 7 indica la neutralidad de la disolución (cuando el disolvente es agua). La forma más sencilla para hacer una medida de éste es con papel de pH o tornasol como el de la imagen. El pH del agua suele estar en torno a 7, el cual disminuye en el proceso del macerado a 5.2-5.6. Esto se debe a que los iones Ca+2 reaccionan con los fosfatos presentes en la cebada malteada acidificando la papilla. Nos interesa tener un pH ligeramente ácido en la papilla, en torno a 5.3, donde las enzimas amilasas producen los mejores rendimientos para extraer la máxima cantidad de azúcares. Hay que tener en cuenta que las maltas oscuras tienen más capacidad de acidificar el macerado que las pálidas, es por ello que las aguas duras (con niveles altos de bicarbonato que dificultan la acidificación) se utilizan para cervezas oscuras, para contrarrestar este efecto y conseguir un pH óptimo de maceración, y al contrario. Si el pH del macerado no se encuentra en el intervalo adecuado tenemos la posibilidad de rectificarlo químicamente: – Para reducir el pH se puede utilizar sales de Calcio bien sea sulfato de Calcio (CaSO4) o Cloruro de Calcio (CaCl2) o añadiendo ácido láctico – Para aumentar el pH se puede utilizar carbonato cálcico (CaCO3). |

||||||||||||||||||||||||||||||||||||||||||||

EL AGUA EN LAS DIFERENTES PLANTAS CERVECERAS |

|||||||||||||||||||||||||||||||||||||||||||||

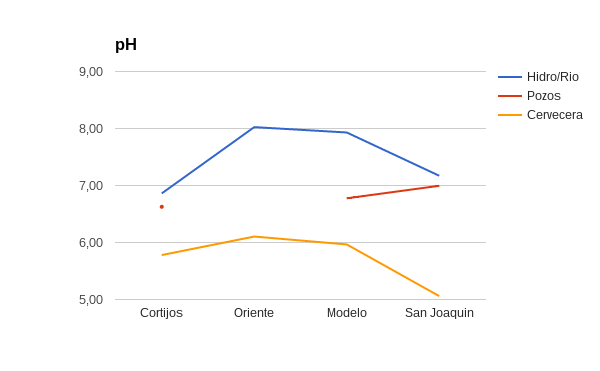

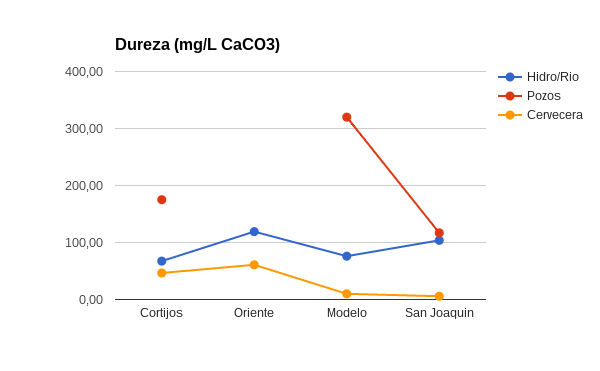

| Las plantas de CERVECERÍA POLAR C.A. se encuentran en Caracas, Barcelona, Maracaibo y San Joaquín y las calidades de agua sin tratar se muestran en la tabla:

Todas las plantas tienen en la actualidad el tratamiento básico de filtración por filtros de arena-antracita y filtración por carbón activado, sin embargo se presentan las siguientes diferencias

|

|||||||||||||||||||||||||||||||||||||||||||||

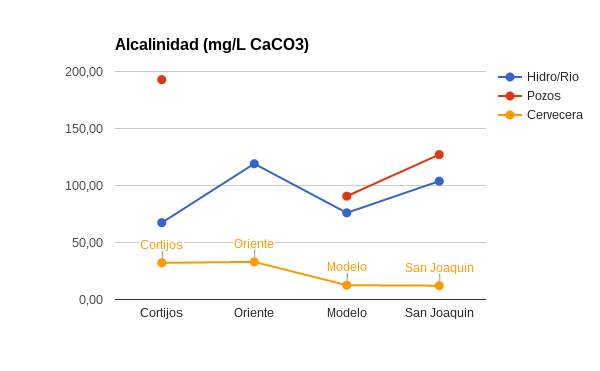

PLANTA BARCELONA:La planta obtiene el 100% de su agua del río Neverí el cual tiene un comportamiento típico de los ríos en el trópico, con dos marcadas estaciones de lluvia y sequía, que influyen drásticamente en el caudal de agua, lo cual incide directamente en la concentración de las sales en el agua y en el contenido de material sólido suspendido. Dado estos escenarios se requiere de un pretratamiento con la adición de coagulantes y floculantes y a continuación decantadores que permiten la remoción eficiente de los sólidos suspendidos mediante sedimentación. El agua obtenida de este proceso se envía a filtros de arena-antracita y filtros de carbón. Con la intención de corregir las variaciones en cuanto a dureza y alcalinidad se utilizan intercambiadores iónicos del tipo catiónico ácido débil los cuales retiran la dureza asociada a los bicarbonatos (dureza temporal), requerido para la elaboración de las cervezas tipo pilsen. Gráfico #1. Comparación de alcalinidad entre agua cruda y agua tratada para el proceso de elaboración de cerveza en las cuatro cervecerías. |

|

||||||||||||||||||||||||||||||||||||||||||||

PLANTA MODELO EN MARACAIBOLa planta obtiene su agua principalmente de pozos profundos ubicados en el área de la cervecería y una pequeña proporción proviene del suministro municipal de la hidrológica (originalmente INOS y actualmente Hidrolago). A partir del año 2010 la porción de agua proveniente de la red municipal se ha reducido prácticamente a cero.El agua que se obtiene de los pozos tiene una relativa alta salinidad en comparación con el resto de las plantas cerveceras y con un alto contenido de Hierro.Para la reducción del hierro se instaló originalmente una planta desferrizadora basada en el uso de coagulantes y floculantes previa a la decantación y posterior filtración con filtros de arena a presión. Posteriormente se sustituyó el proceso de decantación y filtración por un proceso de aireación acelerada, pulverización y filtración en un mismo recipiente, obteniendo un menor contenido de hierro en el agua tratada con una menor fluctuación de los valores y una óptima utilización de floculantes. El contenido de alcalinidad en el agua sin tratar fue ajustado durante muchos años con el uso de intercambiadores iónicos del tipo catiónico ácido débil los cuales retiran la dureza asociada a los bicarbonatos (dureza temporal). Sin embargo el aumento progresivo de la salinidad empezó a llegar al límite superior aceptable para la elaboración de cerveza de similar calidad que la de las otras plantas. Adicionalmente esta salinidad creaba condiciones favorables para la corrosión de equipos y tuberías de distribución, particularmente crítico en aceros inoxidables que se generalizaba en toda la cervecería.Luego de evaluaciones de tecnologías de tratamiento, intercambio iónico, ósmosis inversa y Electrodiálisis Reversa (EDR) se tomó la decisión de instalar una planta de EDR para el tratamiento del agua para la elaboración de la cerveza y colateralmente este tratamiento contribuyó a la reducción de la corrosión en los procesos que adicionalmente reciben este tipo de agua como los sistemas de agua caliente, estaciones de limpieza en sitio (Cip´s), llenadoras de Envasado, etc.Gráfico #2. Comparación del pH en agua cruda y agua tratada para el proceso de elaboración de cerveza en las cuatro cervecerías. |

|

||||||||||||||||||||||||||||||||||||||||||||

|

Plantas CARACAS y SAN JOAQUÍN

Ambas plantas reciben agua tanto de pozos profundos como de suministro municipal. Luego de la recepción en tanques de almacenamiento, se realiza la filtración por filtros de arena para la reducción de sólidos suspendidos y posteriormente filtros de carbón activado para la reducción de materia orgánica que pueda impartir sabores y olores objetables al agua. Para garantizar una calidad similar en el contenido de sales para la elaboración de cerveza, se utilizan intercambiadores iónicos del tipo catiónico débil, también llamados descarbonatadores o intercambiadores CNP debido al nombre de la resina utilizada por la compañia Bayer-Lewatit, los cuales eliminan la dureza asociada a los bicarbonatos (Dureza temporal). Gráfico #3. Comparación de alcalinidad entre agua cruda y agua tratada para el proceso de elaboración de cerveza en las cuatro cervecerías. |

||||||||||||||||||||||||||||||||||||||||||||

PLANTAS DE TRATAMIENTO DE AGUAS BLANCAS (P.T.A.B.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

En CERVECERÍA POLAR C.A. el tratamiento y uso del agua en sus instalaciones ha recibido una atención especial dada la importancia que tiene este vital recurso para la continuidad de sus operaciones y para la calidad del producto terminado. El Tratamiento de Aguas Blancas, es decir agua para el consumo en las diferentes áreas de la cervecería, ha evolucionado progresivamente hasta tener 5 sistemas de tratamiento que garantizan la calidad requerida para los diferentes procesos de fabricación:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

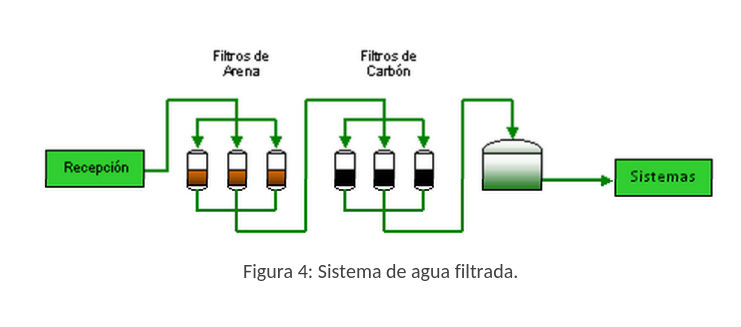

| SISTEMA DE AGUA FILTRADA

Los sistemas de filtración de las cuatro plantas son básicamente iguales. Constan de filtros de arena para eliminar los sólidos suspendidos y disminuir la turbidez a valores menores a 1 NTU (norma de Agua Filtrada de Cervecería Polar), seguidos de filtros de carbón activado, los cuales tienen la finalidad de eliminar materia orgánica de bajo peso molecular, olores y sabores desagradables y cloro. Es importante mencionar que los sistemas están provistos con diferentes tratamientos para la desinfección del agua en los tanques de almacenamiento previos como cloro gas o hipoclorito de sodio (norma 0,5-1,0 ppm Cl). Filtros de Arena/Antracita y Filtros de Carbón Activado |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

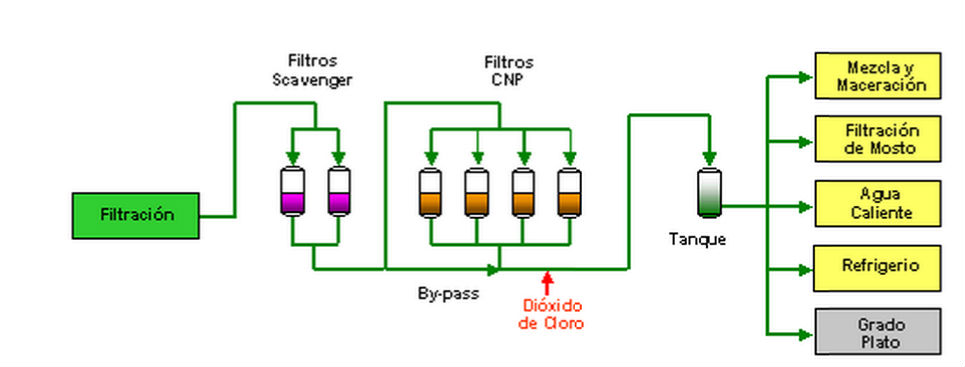

SISTEMA DE AGUA CERVECERA o DE PROCESO

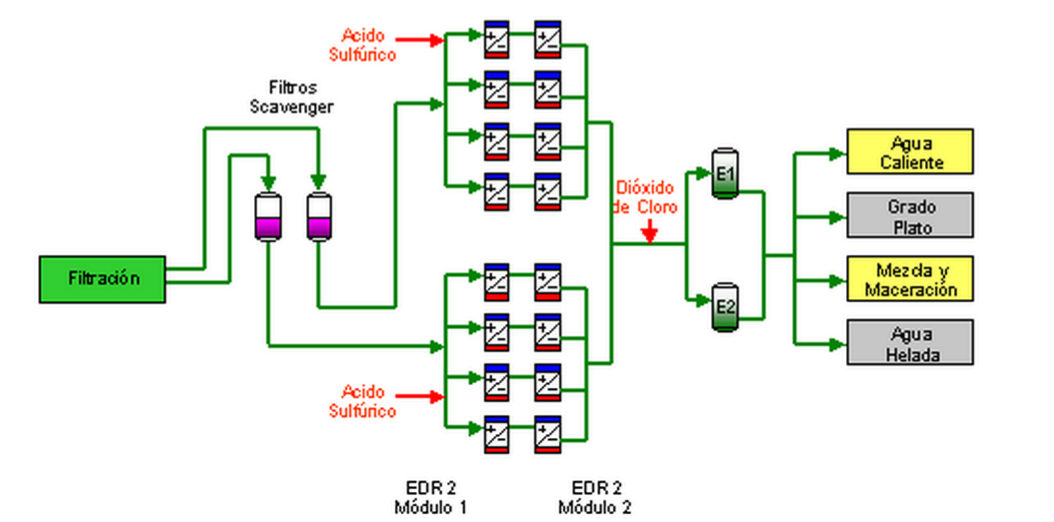

En Cervecería Polar, existen dos sistemas distintos de tratamiento para el agua de proceso: Descarbonatación y Electrodiálisis Reversa (EDR). El proceso de descarbonatación es el utilizado tradicionalmente para producir el agua cervecera y se emplea en Los Cortijos, Oriente y San Joaquín. Este tipo de agua exige una alcalinidad con valores entre 0 y 15 mg/l como CaCO3, lo cual se logra a través de un proceso de intercambio iónico con resina catiónica débil (Lewatit S 8528). Ella se encarga de retirar el calcio y magnesio asociados a carbonatos y bicarbonatos y de reemplazarlos por iones de hidrógeno. Figura 5: Sistema de descarbonatación – Intercambio iónico. El proceso de EDR se implementó en Planta Modelo debido a la problemática generada por los altos niveles de cloruro existentes en el agua proveniente de los pozos. Ellos ocasionan corrosión en las tuberías e intercambiadores de acero inoxidable ubicados en los circuitos de agua de proceso. La EDR vino a sustituir los intercambiadores iónicos, pues es capaz de disminuir los niveles de cloruro (norma 50 mg/l Cl-), al mismo tiempo que disminuye la alcalinidad a los valores deseados en Modelo (0-25 mg/l CaCO3). Esquema de plantas de Electrodiálisis Reversa Independientemente del tratamiento para agua de proceso utilizado, en las plantas cerveceras se tiene una etapa previa conocida como filtros Scavenger. En estos equipos ocurre la remoción de materia orgánica (e.g. ácidos, compuestos responsables del olor, sabor y/o color presente en el agua) debido a un proceso de adsorción y también de intercambio, si aplica. Esto se realiza por medio de la resina aniónica fuerte Lewatit S 5428, la cual posee un estructura macroreticular porosa que permite la remoción de moléculas orgánicas grandes. Filtros Scavenger En las Figuras se muestran los diferentes procesos de descarbonatación precedidas por los filtros Scavenger. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

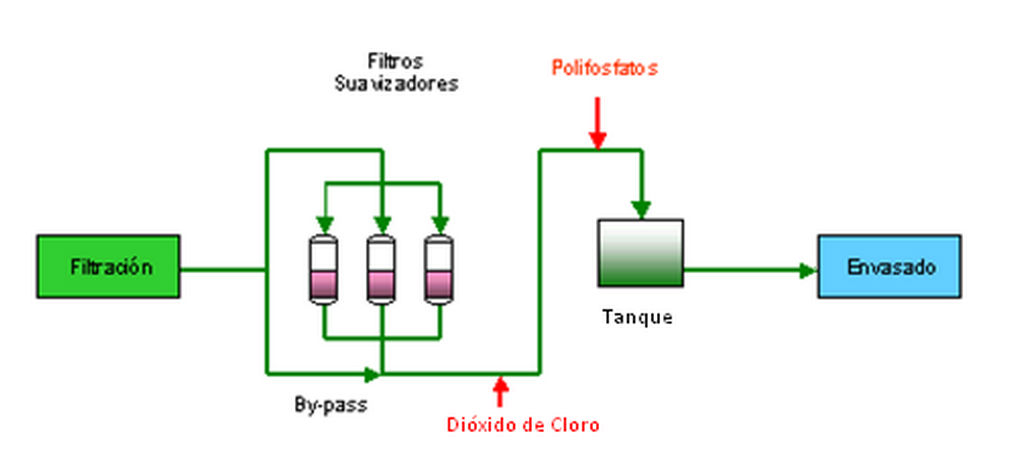

| SISTEMA DE AGUA SUAVE

Existe un sólo tipo de sistema aplicado a la suavización del agua destinada al último lavado en las lavadoras de botellas, la cual exige una norma de dureza total menor a 20 mg/l CaCO3 (caso Modelo). La operación se realiza con filtros suavizadores de intercambio iónico con resina catiónica fuerte (Lewatit S 1468) en su forma sodio (Na+), para la eliminación de dureza permanente (Ca2+, Mg2+). A continuación se presenta el diagrama típico. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| SISTEMA DE ALIMENTACIÓN DE CALDERAS

Las calderas de Cervecería Polar son de 2 tipos:

Las calidades de agua de alimentación a la caldera varían con la presión de trabajo que se genera en ella. A continuación, se presenta una tabla con los límites permitidos. alimentación de calderas, los cuales se desprenden de las calidades presentadas. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

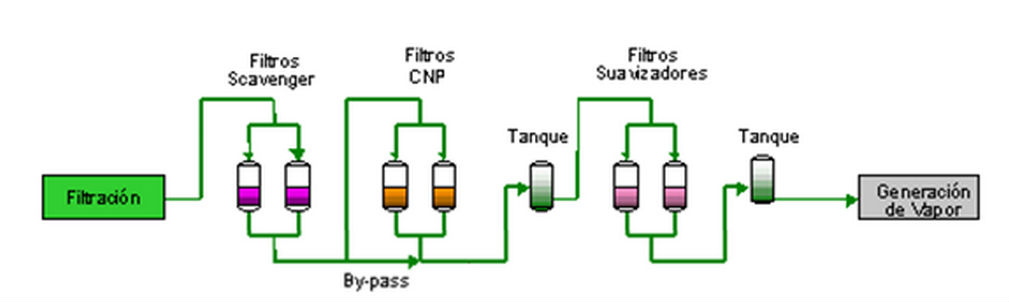

Descarbonatación-Suavización:se realiza con el fin de reducir la alcalinidad total, parte de los sólidos disueltos y la dureza total para alimentar las calderas de baja presión (P < 300 psi). Este tratamiento está instalado en Planta Oriente. Si a este proceso se le añade una etapa adicional con filtros removedores de sílice (resina aniónica fuerte), se obtiene el sistema instalado en Planta San Joaquín. Figura 8: Sistema de descarbonatación-suavización. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Desmineralización: se realiza con el fin de obtener la calidad de agua necesaria para producir vapor de alta presión (P = 300-600 psi). Debe realizarse una remoción considerable de los sólidos disueltos (conductividad < 0,2 µS/cm), haciendo énfasis en una reducción significativa del sílice (SiO2 < 0,25 mg/kg). Para este fin se utiliza un tren completo de desmineralización provisto de un filtro de resina catiónica, un desgasificador, un filtro de resina aniónica y un filtro de pulimento con resinas aniónica y catiónica. Este tratamiento, conocido como VEA, está instalado en las plantas Los Cortijos y Modelo. A continuación se presenta el diagrama.

Figura 9: Sistema de desmineralización. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| SISTEMA DE AGUA RECUPERADA

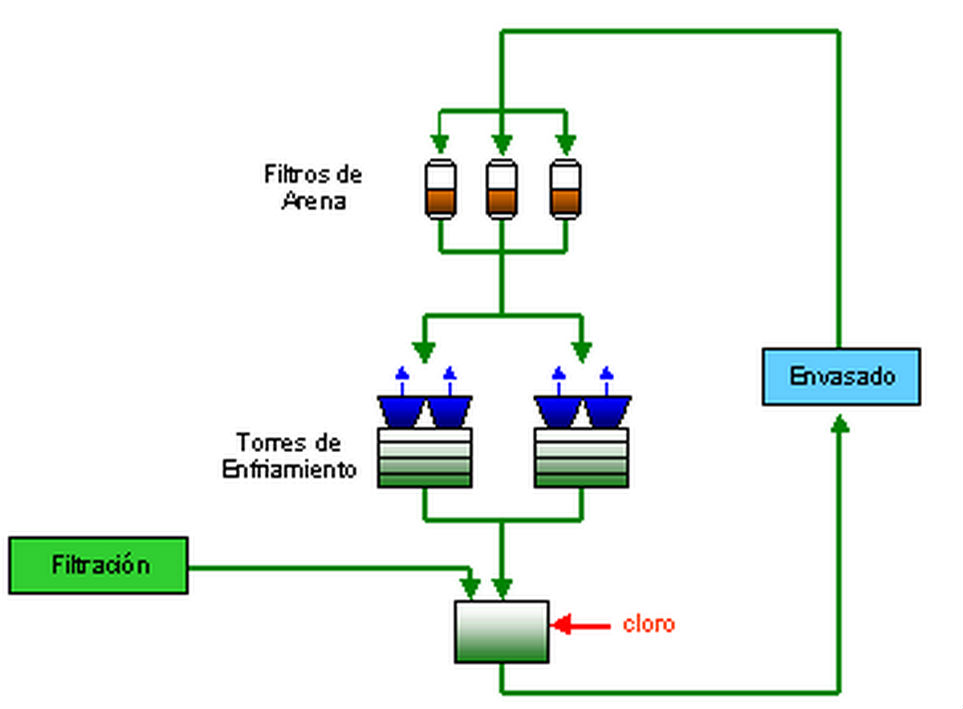

El agua recuperada de las plantas proviene principalmente de tres fuentes diferentes:

A continuación, se presenta un diagrama típico de recuperación de agua. Figura 10: Sistema de agua recuperada. Los tratamientos aplicados para cada una de las fuentes dependen principalmente del tipo de agua recuperada. El agua de rebose de los pasteurizadores posee alto porcentaje de sólidos, que son tratados con filtros de arena, altas temperaturas, la cual se disminuye con torres de enfriamiento y alta carga orgánica debido a la rotura de botellas dentro de estos equipos, razón por la cual se reafirma la necesidad de filtrar y se hace necesario realizar una desinfección del sistema con cloro gas o hipoclorito de sodio. Adicionalmente se añade Bromo-Cloro directamente en los pasteurizadores. Los contralavados de los filtros de arena y filtros de carbón son recuperados a una fosa, de la cual el agua es bombeada a unos decantadores, en donde se busca que precipite la mayor cantidad de lodos. El rebose de los decantadores es tratado con filtros de arena y enviado al tanque de agua recuperada. Una fracción de los efluentes de las Plantas de Tratamientos de Aguas Residuales es tratada con UF (Modelo) o RO (Los Cortijos) y re-bombeada hacia el sistema de Agua Recuperada. Finalmente, es importante mencionar que las reposiciones de agua, que son necesarias en este sistema debido a las pérdidas, se realizan con agua municipal (San Joaquín), agua clarificada (Oriente), agua filtrada (Cortijos) o únicamente con los efluentes de la PTAR (Modelo). |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||