Nombre de la tecnología: Electrodiálisis Reversa

Fecha de introducción en Empresas Polar: 1996

Planta: Cervecería Polar Modelo

Suplidor: IONICS

Descripción general

En la década de los 90, diferentes razones han venido ocasionando un aumento general y progresivo de la salinidad en el agua de los pozos de la Cervecería Polar Modelo. No es sino hasta el año 2005 donde un estudio arroja luces documentadas sobre las causas de este aumento de salinidad, principalmente debido a las líneas de flujo subterráneas ocasionadas por la extracción de agua en los campos de pozo del entonces Instituto de Obras Sanitarias (INOS) para abastecimiento de la población del sur de Maracaibo y por la percolación de iones provenientes del agua de riego. |

El aumento de la salinidad tiene muy importantes efectos en todos los procesos de la cervecería:

En una primera etapa, se hizo foco en resolver el problema en el sistema más crítico que era el de Agua de Proceso. Este sistema provee agua para la Elaboración de Cerveza, Sistemas de Agua Caliente y Helada para Cocimiento y Filtración, Cip`s de Elaboración y Envasado, etc. |

|

||||||||||||||||||||||||

La principal problemática consistía en reducir los Cloruros, para lo cual se evaluaron tres tecnologías:

|

|

Para reducir el riesgo tecnológico se realizaron visitas a plantas EDR en operación donde destaca la Cervecería Modelo en Ciudad de México.

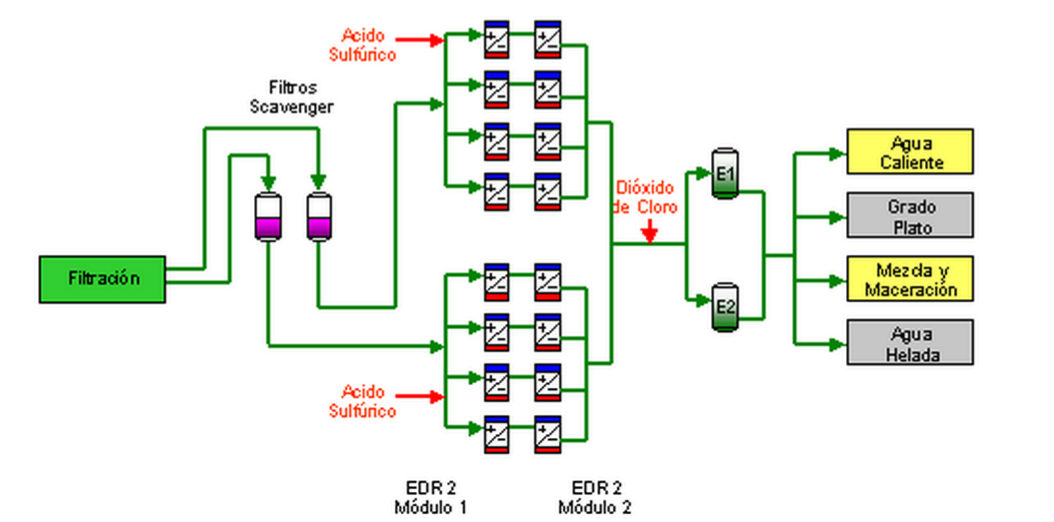

Diagrama de flujo del proceso

Descripción de proceso

El sistema de Electrodiálisis Reversa (EDR) es un proceso de eliminación de minerales, a través del uso de la corriente eléctrica y membranas selectivas de iones positivos (cationes) e iones negativos (aniones). El método de desalinización de agua por electrodiálisis se basa en el principio de que las sales en solución en el agua se disocian en iones positivos (cationes) y en iones negativos (aniones), y que al someterlos a una corriente eléctrica continua, mediante dos electrodos, los iones se sienten atraídos hacia los polos con carga opuesta, respectivamente.

Utilizando membranas selectivas semipermeables y dispositivos hidráulicos y electromecánicos se creó la EDR, que permite la desmineralización del agua salina, al separarla en dos corriente principales: una de menor contenido salino que el agua de alimentación, que se denomina agua desmineralizada o agua producto, y otra, de mayor contenido salino que el agua de alimentación, que se denomina agua concentrada o agua de desecho.

El acontecimiento más importante de la evolución de la electrodiálisis comercial ha sido el desarrollo de la Electrodiálisis con inversión de polaridad (EDR) a principios de la década de lo años 70. La tecnología clásica de la ED se modificó con la inversión de la polaridad eléctrica de los electrodos, tres o cuatro veces por hora, cambiando así la dirección del movimiento de los iones y la función de los compartimientos de concentrado y desmineralizado. Este cambio periódico limpia las membranas continua y automáticamente de depósitos y otras impurezas. El desarrollo de la EDR tuvo como base el hecho de que en la ED unidereccional (en un solo sentido), los compartimientos de concentrado están expuestos constantemente a soluciones de muy alta concentración salina y de depósitos, lo cual puede producir incrustaciones y taponamiento de los canales conformados por las membranas y los separadores. Con la nueva tecnología de EDR el compartimiento de concentrado se convierte en compartimiento de desmineralizado cada vez que ocurre la inversión y viceversa, con la cual se logra limpiar y evitar el ensuciamiento de los canales.

La electrodiálisis es un proceso de separación electroquímico en el cual los iones son transferidos, a través de membranas, desde una solución menos concentrada a otra de mayor concentración, inducido por la presencia de una corriente eléctrica continua.

Para comprender este proceso con mayor claridad, es importante conocer el efecto de una corriente continua sobre una solución iónica. Supóngase un tanque rectangular con un electrodo a cada extremo y lleno de una solución de cloruro de sodio (NaCl).

Cuando se aplica un potencial de corriente continua en los electrodos ocurre lo siguiente:

- Los cationes (Na+) son atraídos hacia el electrodo negativo llamado cátodo,

- Los aniones (Cl–) son atraídos hacia el electrodo positivo llamado ánodo.

- En el cátodo ocurre una reacción de disociación del agua, relacionada con la ganancia de electrones (reducción):

2 H2O + 2 e– à 2 (OH–) + H2

- En el ánodo ocurre una reacción de disociación del agua, relacionada con la pérdida de electrones (oxidación):

2 H2O à 4 H+ + O2 + 4 e–

- En el ánodo también puede ocurrir una reacción de formación de gas cloro:

2 Cl– à Cl2 + 2 e–

SISTEMAS DE ALTA RECUPERACIÓN

En muchos lugares del mundo, obtener un suministro de agua de calidad se está convirtiendo en un problema de creciente dificultad. Se debe tener mucho cuidado en la utilización de los recursos disponibles. Contribuyen a esta situación factores tales como reservas limitadas de agua, altos costos de distribución y altos costos de bombeo en pozos y sistemas de tratamiento de las aguas crudas. Para aliviar esta situación, la recuperación de agua se ha convertido en una consideración importante cuando se diseña y especifica un sistema desalinizador. La recuperación de agua se define como la cantidad de agua producto producida respecto a la cantidad de agua total utilizada.

| % de recuperación = | producto total | * 100 |

| alimentación total |

A continuación se presentan los sistemas de recuperación del proceso de EDR:

Reciclado del concentrado: La recirculación del flujo de concentrado se denomina reciclado del concentrado. La proporciones de flujo de agua concentrada y desmineralizada a través de las pilas son esencialmente iguales, puesto que la diferencia de presión entre los dos flujos tiene que ser muy pequeña (presión diferencial de 0.03 a 0.07 Kg/cm2). En el caso más simple, esta igualdad de flujo podría conducir a una recuperación del agua desmineralizada de sólo la mitad del agua cruda. Sin embargo, en casi todas la plantas de EDR una gran parte del concentrado (con una pequeña proporción de agua cruda) es reciclado con el fin de ahorrar agua. La fracción de concentrado que puede ser reciclada está limitada por la solubilidad de la sal menos soluble (generalmente carbonato de calcio). Este nivel de concentración es controlado enviando una fracción de flujo de concentrado al desecho (purga) y adicionando un volumen igual de agua fresca de alimentación a esta flujo de reciclado (reposición del concentrado), obteniéndose de esta manera un porcentaje de recuperación de aproximadamente 10 %.

Reciclado del producto fuera de norma (PFN): Durante la inversión de una EDR, los flujos de desmineralizado y concentrado se intercambian en la pila de membranas. La salinidad del compartimiento originalmente de concentrado cambia su valor de unos 10.000 ppm al valor del producto de 250 ppm. La duración del período de PFN es el tiempo requerido para que el agua de alimentación entrante en la entrada del originalmente concentrado, en el momento de la inversión de polaridad, pase completamente por el sistema de membranas. Por lo tanto, cuanto mayor sea el número de etapas, mayor será el tiempo de PFN. En los sistemas de EDR estándar el PFN es enviado nuevamente al sistema de alimentación (tanque de agua cruda), no siendo de esa manera una fuente de desecho, la cual disminuiría el porcentaje de recuperación.

Reciclado del flujo de electrodos: Cuando se combinan los flujos del ánodo y el cátodo se neutralizan químicamente el uno al otro con un pH y salinidad resultante parecido al del agua de alimentación. Los gases que portan estos flujos combinados son eliminados en un desgasificador, después de lo cual el líquido es enviado normalmente al desecho. Sin embargo, puesto que este líquido es esencialmente el mismo que el de alimentación, puede retornar al tanque de alimentación, junto al PFN y así incrementar la recuperación del sistema, mientras que se reduce la cantidad total de agua de desecho. En grandes sistemas, el flujo de electrodos de desecho representa una cantidad relativamente pequeña de la cantidad total de agua de desecho. Sin embargo, en sistemas más pequeños, el flujo de electrodos puede representar una parte significativa del agua tratada. En ambos casos el reciclado del flujo puede ser un hecho atractivo, basado en el ahorro de agua y el costo de distribución del agua de desecho.

VENTAJAS Y LIMITACIONES DE LA EDR

VENTAJAS |

DESVENTAJAS |

|

|

Principales retos

|

Principales logros

|

Plantas que utilizaron esta tecnología

Ninguna otra planta en la organización ha utilizado esta tecnología.